1.1 Signal analogique

1.2 Signal numérique

2 Le capteur

2.1 Définition

2.2 Capteur actif

2.3 Capteur passif

2.4 Corps d'épreuve et Capteurs composites

2.5 Capteur intégré

3 Le Transmetteur

3.1 Le rôle du transmetteur

3.2 Paramètrage d'un transmetteur

4 Raccordement électrique

4.1 Le transmetteur

4.2 Schéma de principe d'une boucle de courant

4.3 Mise en oeuvre pratique

5 Le transmetteur intelligent

5.1 Avantages métrologique du transmetteur "intelligent"

5.2 Avantages à la configuration et à la maintenance

5.3 Paramétrage

5.4 Le décalage du zéro et type de sortie

6 Choix d'un transmetteur

6.1 Étendue de mesure

6.2 Températures

6.3 Environnement

6.4 Zones dangereuses

6.5 Boîtier antidéflagrant

6.6 Equipements en sécurité intrinsèque

7 Fonctions, symbolisation, schéma TI

7.1 Fonctions

7.2 Symbolisation

7.3 Opérations mathématiques

8 Bus de terrain

1 Classification des signaux

Différents types de signaux

Figure signaux

1.1 Signal analogique

Un signal est dit analogique si l'amplitude de la grandeur physique le représentant peut prendre une infinité de valeurs dans un intervalle donné.- Signal continu : C'est un signal qui varie 'lentement' dans le temps : température, débit, niveau.

- Forme : C'est la forme de ce signal qui est important : pression cardiaque, chromatographie, impact.

- Fréquentiel : C'est le spectre fréquentiel qui transporte l'information désirée : analyse vocale, sonar, spectrographie.

1.2 Signal numérique

Un signal est numérique si l'amplitude de la grandeur physique le représentant ne peut prendre qu'un nombre fini de valeurs. En général ce nombre fini de valeurs est une puissance de 2.- Tout ou rien (TOR) : Il informe sur un l'état bivalent d'un système. Exemple : une vanne ouverte ou fermée.

- Train d'impulsion : Chaque impulsion est l'image d'un changement d'état. Exemple : un codeur incrémental donne un nombre fini et connu d'impulsion par tour.

- Echantillonnage : C'est l'image numérique d'un signal analogique. Exemple : température, débit, niveau.

2 Le capteur

2.1 Définition

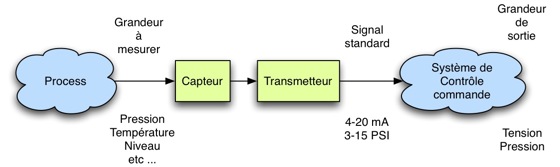

Capteur et transmetteur en situation

Figure capteurfct

2.2 Capteur actif

Fonctionnant en générateur, un capteur actif est généralement fondé dans son principe sur un effet physique qui assure la conversion en énergie électrique de la forme d'énergie propre à la grandeur physique à prélever, énergie thermique, mécanique ou de rayonnement. Les plus classiques sont :- Effet thermoélectrique : Un circuit formé de deux conducteurs de nature chimique différente, dont les jonctions sont à des températures T1 et T2, est le siège d'une force électromotrice e(T1,T2).

- Effet piézo-électrique : L'application d'une contrainte mécanique à certains matériaux dits piézo-électrique (le quartz par exemple) entraîne l'apparition d'une déformation et d'une même charge électrique de signe différent sur les faces opposées.

- Effet d'induction électromagnétique : La variation du flux d'induction magnétique dans un circuit électrique induit une tension électrique.

- Effet photo-électrique : La libération de charges électriques dans la matière sous l'influence d'un rayonnement lumineux ou plus généralement d'une onde électromagnétique dont la longueur d'onde est inférieure à un seuil caractéristique du matériau.

- Effet Hall : Un champs B crée dans le matériau un champs électrique E dans une direction perpendiculaire.

- Effet photovoltaïque : Des électrons et des trous sont libérés au voisinage d'une jonction PN illuminée, leur déplacement modifie la tension à ses bornes.

Tableau actifs

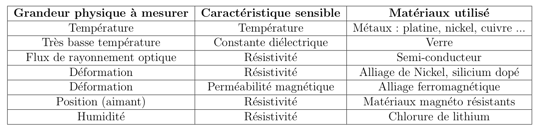

2.3 Capteur passif

Il s'agit généralement d'impédance dont l'un des paramètres déterminants est sensible à la grandeur mesurée. La variation d'impédance résulte :- Soit d'une variation de dimension du capteur, c'est le principe de fonctionnement d'un grand nombre de capteur de position, potentiomètre, inductance à noyaux mobile, condensateur à armature mobile.

- Soit d'une déformation résultant de force ou de grandeur s'y ramenant, pression accélération (armature de condensateur soumise à une différence de pression, jauge d'extensiométrie liée à une structure déformable).

Tableau passif

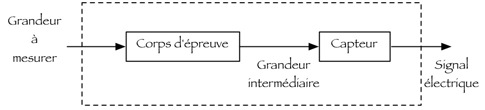

2.4 Corps d'épreuve et Capteurs composites

Pour des raisons de coût ou de facilité d'exploitation on peut être amené à utiliser un capteur, non pas sensible à la grandeur physique à mesurer, mais à l'un de ses effets. Le corps d'épreuve est le dispositif qui, soumis à la grandeur physique à mesurer produit une grandeur directement mesurable par le capteur.

Capteur composite

Figure composite

2.5 Capteur intégré

C'est un composant réalisé par les techniques de la micro-électronique et qui regroupe sur un même substrat de silicium commun, le capteur à proprement dit, le corps d'épreuve et l'électronique de conditionnement.

Capteur integré

Figure integre

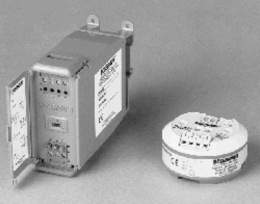

3 Le Transmetteur

Transmetteur de température

Figure transmetteur

3.1 Le rôle du transmetteur

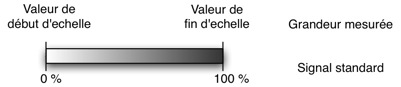

C'est un dispositif qui converti le signal de sortie du capteur en un signal de mesure standard. Il fait le lien entre le capteur et le système de contrôle commande (figure capteurfct, page {capteurfct}). Le couple capteur+transmetteur réalise la relation linéaire figure relT entre la grandeur mesurée et son signal de sortie.

Relation entre grandeur mesurée et sortie d'un transmetteur

Figure relT

3.2 Paramètrage d'un transmetteur

Le transmetteur possède en général au moins deux paramètres de réglage ; le décalage de zéro et l'étendue de mesure (figure pression). Si le transmetteur possède un réglage analogique, pour paramètrer le transmetteur il suffit (respecter l'ordre) :- De régler le zéro quand la grandeur mesurée est au minimum de l'étendue de mesure (réglage du 0 ;

- De régler le gain quand la grandeur mesurée est au maximum de l'étendue de mesure (réglage du 100

Transmetteur de pression

Figure pression

4 Raccordement électrique

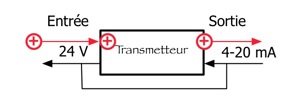

4.1 Le transmetteur

On peut séparer trois types de transmetteur :- Les transmetteurs 4 fils (dits actifs) qui disposent d'une alimentation et qui fournissent le courant I. Leur schéma de câblage est identique à celui des régulateurs (fig. 4).

- Les transmetteurs 3 fils sont des transmetteur 4 fils, avec les entrées moins reliées (fig. 3).

- Les transmetteurs 2 fils (dits passifs) qui ne disposent pas d'une alimentation et qui contrôlent le courant I fournie par une alimentation externe (fig. 2).

Transmetteur 4 fils

Figure 4

Transmetteur 3 fils

Figure 3

Transmetteur 2 fils

Figure 2

4.2 Schéma de principe d'une boucle de courant

Une boucle 4-20 mA est composée (fig. boucle):- D'un générateur, qui fournie le courant électrique I;

- D'un ou plusieurs récepteurs, qui mesure le courant électrique I qui les traverse.

Boucle de courant

Figure boucle

- Le courant I sort par la borne + du générateur ;

- Le courant I entre par la borne + des récepteurs.

Tableau genrec

4.3 Mise en oeuvre pratique

- Chercher le nombre de boucle de courant. (Il y a deux fois plus de boucle de courant que de boucle de régulation)

- Pour chaque boucle, faire la liste de l'instrumentation mise en oeuvre.

- Dans chaque liste, déterminer l'unique élément générateur.

- Relier le (+) du générateur au (+) d'un récepteur avec un fil \textcolor{red{rouge}}.

- Relier le (-) du générateur au (-) d'un récepteur avec un fil noir.

- Si possible, relier les (+) disponibles des récepteurs, au (-) disponibles d'autres récepteurs avec un fil \textcolor{blue{bleu}}.

- Vérification : Dans chaque boucles de courant, il y a

autant de fils de liaison que d'éléments.

Exemple de câblage - Boucle de régulation de débit

Figure exemple

5 Le transmetteur intelligent

Le transmetteur intelligent est un transmetteur muni d'un module de communication et d'un microcontrôleur.

Le module de communication permet :- De régler le transmetteur à distance ;

- De brancher plusieurs transmetteurs sur la même ligne.

- De convertir la mesure en une autre grandeur, appelée grandeur secondaire. Par exemple, il peut convertir une mesure de différence de pression en niveau (voir chapitre sur les mesures de niveau).

- De corriger l'influence des grandeurs d'influence sur la mesure.

Structure d'un transmetteur intelligent

Figure structureI

5.1 Avantages métrologique du transmetteur "intelligent"

- Précision. En effet, le transmetteur possède moins de composants analogiques. Les grandeurs d'influences sont compensées. La non linéarité du transducteur peut être corrigé

- Rangeabilité.

- Répétabilité.

- Autosurveillance - Position de repli

- Traitement du signal - Filtrage

5.2 Avantages à la configuration et à la maintenance

- Convivialité - Accès à distance

- Standardisation

- Diagnostic - Forçage du signal de sortie

- Archivage des configuration

5.3 Paramétrage

Si le transmetteur intelligent apporte plus de fonctions, il est aussi plus difficile à paramètrer. On trouve en général les paramètres en bleu sur la figure param.

Paramètres d'un transmetteur intelligent

Figure param

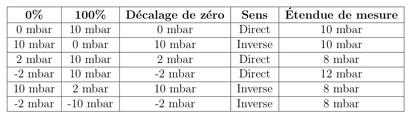

5.4 Le décalage du zéro et type de sortie

Le décalage de zéro correspond à la valeur de la grandeur mesurée quand la sortie du signal est à 0Décalage de zéro et type de sortie

Tableau Zero

6 Choix d'un transmetteur

6.1 Étendue de mesure

Il faut tenir compte à la fois de la plage de mesure et de la valeur maximale de la grandeur mesurée. Le transmetteur doit être capables d'offrir une mesure correcte dans la totalité de l'étendue de mesure, ainsi que d'offrir une résistance à la valeur maximale de la grandeur mesurée.6.2 Températures

Il faut tenir compte à la fois de la température maximale du procédé et de la température ambiante. Souvent, la température du procédé va dépasser les limites de l'élément détecteur. En effet, l'élément détecteur de la plupart des transmetteurs électroniques ne va pas fonctionner convenablement lorsque les températures dépassent les 107°C (225°F). Ceci impose d'utiliser les accessoires de montage appropriés (longueurs suffisantes des prises d'impulsion, serpentins,...) afin de ramener la température du fluide procédé à des limites acceptables par la cellule du transmetteur. L'exposition des électroniques à semi-conducteurs à des températures ambiantes élevées a pour effet de nuire à la longévité des composants. La plupart des électroniques ne peuvent pas aller au-delà d'une température de service de 93°C (200°F) et il existe un grand nombre de composants dont la température maximale de fonctionnement correct est de 85°C (185°F). Les hautes températures tendent à provoquer des défaillances électroniques. Là encore, il est recommandé de veiller au meilleur refroidissement possible du module électronique. On peut également envisager un système de protection hivernale de l'électronique, que ce soit par un réchauffage vapeur, électrique ou par des boîtiers thermostatés.6.3 Environnement

Le transmetteur doit être en mesure de fonctionner dans des environnements où règne un taux d'humidité relative de 0 à 100 fluide du procédé et le milieu ambiant doivent être pris en compte au titre de leur éventuel caractère corrosif. Par exemple, les transmetteurs utilisés sur les plates-formes d'exploitation pétrolière offshore sont soumis à l'action corrosive de l'eau de mer. Autre exemple : un transmetteur monté sur un circuit de vapeur ou d'eau de refroidissement au voisinage d'acides ou de bases qui tendent à s'évaporer dans l'atmosphère. Les applications ci-dessus ont un fluide de procédé non corrosif, mais opèrent dans un milieu ambiant hautement corrosif.6.4 Zones dangereuses

Les normes nationales des Etats membres de la Communauté Economique Européenne (CEE ) sont depuis 1978 les normes unifiées éditées par le CENELEC (Comité Européen de Normalisation Electrotechnique). Les règles de construction et d'épreuves des matériels électriques sont contenus dans les normes Européennes (CENELEC) suivantes :- EN 50.014 - Règles générales

- EN 50.015 - Immersion dans l'huile (symbole EEx.o)

- EN 50.016 - Surpression interne (symbole EEx.p)

- EN 50.017 - Remplissage pulvérulent (symbole EEx.q)

- EN 50.018 - Enveloppe antidéflagrante (symbole EEx.d)

- EN 50.019 - Sécurité augmentée (symbole EEx.e)

- EN 50.020 - Sécurité intrinsèque (symbole EEx.i)

La zone 0 : Zone dans laquelle un mélange explosif de gaz, de vapeur ou de poussière est présent en permanence.

La zone 1 : Zone dans laquelle un mélange explosif de gaz, de vapeur ou de poussière est susceptible de se former en service normal de l'installation.

La zone 2 : Zone dans laquelle un mélange explosif de gaz, de vapeur ou de poussière ne peut apparaître qu'en cas de fonctionnement anormal de l'installation (fuites ou négligences d'utilisation).

6.5 Boîtier antidéflagrant

L'expression boîtier antidéflagrant désigne un boîtier pour appareillage électrique qui est capable de résister sans dommage à une explosion d'un gaz ou d'une vapeur susceptible de se produire à l'intérieur du boîtier. Suite à l'explosion du gaz ou de la vapeur à l'intérieur du boîtier, celui-ci ne doit pas générer à l'extérieur du boîtier des étincelles ou des flammes susceptibles d'enflammer le gaz ou la vapeur présente autour du boîtier. Pour rendre un système antidéflagrant, le boîtier doit être capable de résister à une explosion et le système doit être installé conformément au code national de l'électricité pour les zones dangereuses.6.6 Equipements en sécurité intrinsèque

Les équipements et câblages en sécurité intrinsèque sont incapables de libérer une énergie électrique suffisante, dans des conditions normales ou anormales, pour susciter l'inflammation d'un mélange atmosphérique dangereux spécifique. Par conditions anormales, on entend notamment les dommages accidentels à toute partie de l'équipement ou du câblage, de l'isolant, ou toute panne de composants électriques, application d'une surtension, opérations de réglage et d'entretien et autres conditions similaires.7 Fonctions, symbolisation, schéma TI

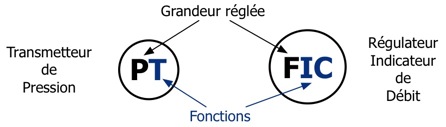

7.1 Fonctions

Le capteur peut être associé avec plusieurs fonctions :- La fonction indicateur local,

- La fonction indicateur à distance,

- La fonction transmetteur.

7.2 Symbolisation

La norme NF E 04-203 définit la représentation symbolique des régulations, mesures et automatisme des processus industriels. Les instruments utilisés sont représentés par des cercles entourant des lettres définissant la grandeur physique réglée et leur (s) fonction (s). La première lettre définie la grandeur physique réglée, les suivantes la fonction des instruments (tab. tit et fig. ti). Un exemple de schéma complet est fourni sur la figure tendance.Lettres pour le schéma TI

Tableau tit

Schéma TI - Représention de l'instrumentation

Figure ti

Régulation de niveau dans le ballon avec correction de tendance

Figure tendance

7.3 Opérations mathématiques

Dans certain cas, la mesure du capteur sera corrigé pour compenser les effets des grandeurs d'influence. On sera amener alors à représenter sur le schéma TI ces différentes opérations. Le schéma figure math représente une mesure de débit avec compensation de température et de pression.

Mesure de débit corrigé en pression et température

Figure math

8 Bus de terrain

Comme dans le reste de l'industrie, les capteurs analogiques laissent la place de plus en plus aux capteurs numériques. Dans un premier temps ceci c'est matérialisé par l'apparition des transmetteurs intelligents. Aujourd'hui, on se rapproche de plus en plus d'une architecture en réseaux des capteursÊ; le bus de terrain.

Il existe plusieurs standards industriels de bus de terrain, on citera : Profibus, Fieldbus, WoldFip. Leur objectif est le même, simplifier la mise en place des boucles de régulation. Pour cela, ils utilisent une liaison unique entre les différents intervenants de la boucle de régulation (capteurs, régulateurs, actionneurs), liaison qui sert à la fois au dialogue entre ces intervenants et à leur alimentation en énergie. Ainsi, l'ajout d'un intervenant dans une boucle complexe se résume en deux interventions :- Le montage de l'intervenant sur le bus ;

- L'adaptation, par l'intermédiaire d'un logiciel, du fonctionnement de la régulation.

Bus de terrain

Figure bus