1.1 Définition de la pression

1.2 Les différentes unités de pression

1.3 Définition des pressions

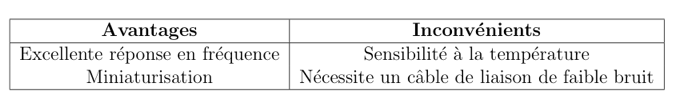

1.4 Pression pour les fluides (liquide et gaz)

2 Manomètres hydrostatiques

2.1 Fonction remplie

2.2 Manomètre à tube en U

2.3 Mesure de la pression atmosphérique

2.4 Problème de la capillarité

2.5 Avantages et inconvénient des manomètres à tubes

2.6 Domaine d'emploi

3 Manomètres à déformation de solide

3.1 Le manomètre à tube de Bourdon

3.1.1 Fonctionnement

3.1.2 Utilisation

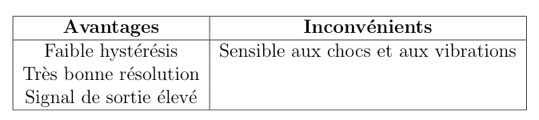

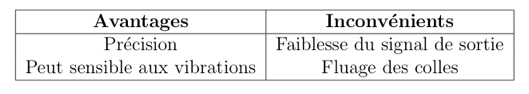

3.1.3 Avantages et inconvénients

3.2 Manomètre à membrane

3.2.1 Fonctionnement

3.2.2 Utilisation

3.3 Manomètre à capsule

3.3.1 Fonctionnement

3.3.2 Utilisation

3.4 Manomètre de pression absolu

3.4.1 Fonctionnement

3.4.2 Utilisation

3.5 Manomètres pour pression différentielle

3.5.1 Fonctionnement

3.6 Les procédés de conversion

3.6.1 Conversion par variation de résistance

3.6.2 Conversion par variation de capacité

3.6.3 Conversion par variation d'inductance

3.6.4 Jauges d'extensiométrie

3.6.5 Conversion par effet piézo-électrique

4 Les capteurs à balance de forces ou équilibre de forces

4.1 Présentation

5 Mesure de la pression du vide

5.1 Présentation

5.2 Différents domaines du vide

5.3 Les différents type de jauges à vide

6 Transmetteurs de pression différentielle

6.1 Fonction

6.2 Canalisations

6.3 Surcharge

6.4 Montages

6.4.1 Mesures de débits de liquides

6.4.2 Mesures de débits de gaz

6.4.3 Mesures de débits de vapeurs

1 Définitions

1.1 Définition de la pression

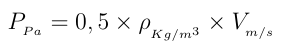

La pression est une grandeur dérivée du système international. Elle est définie comme le quotient d'une force par une surface. La pression s'exerce perpendiculairement à la surface considérée. |

(1) |

1.2 Les différentes unités de pression

Unités de pression

Figure unit

1.3 Définition des pressions

La pression absolue : C'est la pression réelle, dont on tient compte dans les calculs sur les gaz.La pression atmosphérique ou pression barométrique : La pression atmosphérique moyenne au niveau de la mer, à 15 °C, est d'environ 1013 mbar. Elle peut varier, de avec la pluie ou le beau temps. Elle est fonction de l'altitude (hydrostatique).

La pression relative : C'est la différence de pression par rapport à la pression atmosphérique. Elle est le plus souvent utilisée, car la plupart des capteurs, sont soumis à la pression atmosphérique. Pour mesurer une pression absolu, il faut faire un vide poussé dans une chambre dite de référence.

Pression différentielle : C'est une différence entre deux pression, dont l'une sert de référence. Une pression différentielle peut prendre une valeur négative.

Le vide : Il correspond théoriquement à une pression absolue nulle. Il ne peut être atteint, ni dépassé. Quand on s'en approche, on parle alors de vide poussé.

Pression de service ou pression dans la conduite : C'est la force par unité de surface exercée sur une surface par un fluide s'écoulant parallèlement à la paroi d'une conduite.

Les differentes pressions

Figure differentpression

1.4 Pression pour les fluides (liquide et gaz)

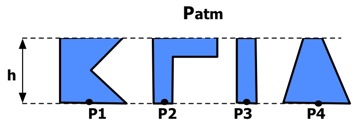

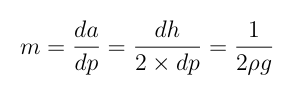

Pression hydrostatique : À l'intérieur d'une colonne de fluide se crée une pression due au poids de la masse de fluide sur la surface considérée. Pour chacun des quatre récipients représentés sur la figure hydro, la pression au fond de ceux-ci est identique est égal à : |

(2) |

Pression hydrostatique

Figure hydro

|

(3) |

2 Manomètres hydrostatiques

Manomètre hydrostatique

Figure manohydro

2.1 Fonction remplie

Comme le montre l'égalité hydroform : |

(4) |

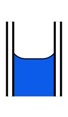

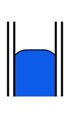

2.2 Manomètre à tube en U

La différence d'altitude h du liquide manométrique, entre les deux cotés d'un même tube en U, donne une mesure de la différence pression P entre les deux extrémités du tube. Ce manomètre offre une sensibilité sur sa partie droite : |

(5) |

Tube en U

Figure U

|

(6) |

Tube en U de sections inégales

Figure U2

2.3 Mesure de la pression atmosphérique

Baromètre de Torricelli : C'est un tube en verre d'environ 90 cm de longueur, rempli de mercure, clos à une extrémité : la hauteur h fournie une mesure de la pression atmosphérique. Pour une pression atmosphérique de 1013 mbars, h = 0,7993 m.

2.4 Problème de la capillarité

Dans les tubes en U de faible section (< 5 mm), contenant un liquide manométrique, il existe d'une part, des forces de cohésion entre les molécules du liquide, et d'autre part, des forces d'adhésion entre les molécules du liquide et celle du tube. Premier cas : Si les forces d'adhésion sont supérieures aux forces de cohésion, on dit que le liquide mouille les parois du tube. Exemple : eau + verre, le ménisque ainsi formé est concave.

Deuxième cas : Par contre, les forces de cohésion sont supérieures aux forces d'adhésion, le liquide ne mouille pas les parois du tube. Exemple : mercure + verre, le ménisque formé est convexe.

Loi de Jurin L'ascension et la dépression capillaire sont :

- Proportionnelles à la tension superficielle du liquide.

- Inversement proportionnelles à la masse volumique de ce liquide.

- Inversement proportionnelles au diamètre du tube capillaire utilisé.

2.5 Avantages et inconvénient des manomètres à tubes

Les manomètres à colonne de liquide couvrent un domaine de 0 à 5 105 Pa pour la mesure de pression de gaz uniquement. Avantages :- Bonne précision, on peut dépasser 0,1

- Bonne stabilité.

- Construction simple et peu coûteuse.

- Encombrant et fragile.

- Ils sont sensibles à la température et aux vibrations.

- Les tubes doivent être parfaitement calibrés.

- Les liquides visqueux, malpropres, les tubes gras, sont des causes d'erreurs.

- Ces appareils ne traduisent pas la pression mesurée en un signal analogique exploitable en régulation industrielle.

2.6 Domaine d'emploi

- Mesure des pressions absolues, relatives ou différentielles jusqu'à deux bars.

- Pratiquement la colonne de liquide ne peut dépasser deux mètres.

- Réservé plutôt pour des usages en laboratoire ou comme appareils étalons.

3 Manomètres à déformation de solide

3.1 Le manomètre à tube de Bourdon

3.1.1 Fonctionnement

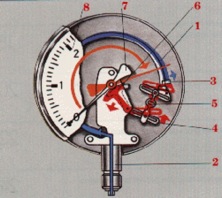

Le tube de Bourdon est brasé, soudé ou vissé avec le support de tube qui forme généralement une pièce complète avec le raccord. Par l'intermédiaire d'un trou dans le raccord, le fluide à mesurer passe à l'intérieur du tube. La partie mobile finale du tube se déplace lors de changement de pression (effet Bourdon). Ce déplacement qui est proportionnel à la pression à mesurer, est transmis par l'intermédiaire du mouvement à l'aiguille et affiché sur le cadran en tant que valeur de pression. Le système de mesure, le cadran et l'aiguille sont montés dans un boîtier. 1. Organe moteur, tube de Bourdon.2. Support de tube.

3. Capuchon du tube.

4. Secteur denté.

5. Biellette.

6. Engrenage.

7. Aiguille.

8. Cadran.

3.1.2 Utilisation

Les manomètres à tube de Bourdon sont utilisés pour la mesure de pressions positives ou négatives de fluides gazeux ou liquides, à condition que ceux-ci ne soient ni hautement visqueux ni cristallisant. Les étendues de mesure s'étalent sur toutes les plages de 0,6 bar à 4 kbar. Pour les étendues jusqu'à 40 bars inclus on utilise normalement la forme en arc et à partir de 60 bars la forme hélicoïdale. Les appareils sont fabriqués avec le raccordement vertical ou arrière. Il convient de les protéger contre les risques de surpression ou de dépassement d'échelle. Le tube de Bourdon ne permet pas de mesurer les phénomènes rapides et évolutifs de pression. L'incertitude de mesure varie de 0,02 à 0,2 pour le domaine de mesure de 0 à 3 kbar.3.1.3 Avantages et inconvénients

3.2 Manomètre à membrane

3.2.1 Fonctionnement

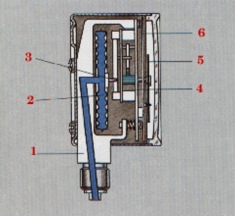

La membrane est tendue entre deux brides. Par un trou dans le raccord, le fluide à mesurer arrive dans la chambre de pression en dessous de la membrane. La membrane se déplace sous l'effet de la pression. Le déplacement de la membrane est proportionnel à la pression mesurée et est transmis par l'intermédiaire du mouvement à l'aiguille et affiché sur le cadran en tant que valeur de pression. Afin d'être protégés contre des détériorations, le système de mesure, le cadran et l'aiguille sont montés dans un boîtier. En cas de risque de corrosion due à des fluides agressifs, on peut protéger toutes les parties en contact avec le fluide par enduction de plastique ou par un film de protection. 1. Bride inférieure.2. Chambre de pression.

3. Bride supérieure.

4. La membrane.

5. Vis.

6. Engrenage.

7. Aiguille.

8. Cadran.

3.2.2 Utilisation

Les manomètres à membrane sont utilisés principalement pour la mesure de faibles pressions positives ou négatives de fluides gazeux ou liquides. Les étendues de mesure possibles s'étalent sur toutes les plages selon DIN de 16 mbar à 40 bar. Les membranes de ces manomètres sont très minces et ondulées. De par leur forme, ils sont moins sensibles aux vibrations que les manomètres à tube et sont plus faciles à protéger contre les surcharges et les fluides agressifs. Pour l'utilisation avec des fluides hautement visqueux ou cristallisant il est possible de les équiper de brides ouvertes. Les appareils sont fabriqués avec un montage de membrane horizontal (à angle droit par rapport au cadran) ou vertical (parallèle par rapport au cadran). Étant donné qu'il n'y a pas de différence fondamentale de fonctionnement, la description suivante concerne l'exécution la plus courante, avec la membrane horizontale.3.3 Manomètre à capsule

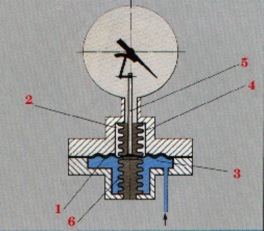

3.3.1 Fonctionnement

La capsule est montée sur le raccord soit directement soit par l'intermédiaire d'un tube métallique. Par un trou dans le raccord le fluide à mesurer passe à l'intérieur de la capsule. Sous l'effet de la pression les demi-parties de la capsule se bombent. Ce déplacement proportionnel à la pression mesurée est transmis par l'intermédiaire du mouvement à l'aiguille et affiché sur le cadran en tant que valeur de pression. Afin d'être protégés contre des détériorations, le système de mesure, le cadran et l'aiguille sont montés dans un boîtier. 1. support de l'organe moteur.2. Organe moteur, la capsule.

3. Biellette.

4. Mouvement.

5. Aiguille.

6. Cadran.

3.3.2 Utilisation

Les manomètres à capsule sont utilisés pour la mesure de faibles et très faibles pressions positives ou négatives, spécialement pour des fluides gazeux. Il y a certaines restrictions pour la mesure de liquides. Les étendues de mesure possibles s'étalent sur toutes les plages de 2,5 mbar à 600 mbar. Les organes moteur à capsule sont une forme spéciale de membrane. lls comportent deux membranes ondulées concentriquement, assemblées de façon étanche en une capsule. Pour les étendues de mesure très basses il est possible d'assembler plusieurs capsules pour en faire un genre de soufflet. Pour les appareils type de profil on utilise un soufflet conventionnel. Les appareils son fabriqués soit avec la capsule montée verticalement (parallèle au cadran), soit horizontalement (perpendiculaire au cadran). Le raccordement se fait en dessous ou à l'arrière.3.4 Manomètre de pression absolu

3.4.1 Fonctionnement

Le principe de mesure de la pression absolue est indépendant de la forme de l'organe moteur. La pression du fluide à mesurer est mesurée par rapport à une pression de référence qui doit être égale à la pression absolue (vide absolu). C'est à dire le côté de l'organe moteur qui n'est pas en contact avec le fluide à mesurer doit se trouver à cette pression de référence. Selon la forme de l'organe moteur, on l'atteint en évacuant et étanchéifiant soit une chambre de référence soit le boîtier enrobant le système. La transmission du mouvement de l'organe moteur s'effectue comme pour les manomètres pour pression relative (figure absolu).

Capteur de pression absolue

Figure absolu

3.4.2 Utilisation

Les manomètres pour pression absolue sont utilisés pour la mesure de pression sans subir les variations de la pression atmosphérique environnante. Les étendues de mesure possibles s'étalent sur toutes les plages de 10 mbar à 100 bar absolue.3.5 Manomètres pour pression différentielle

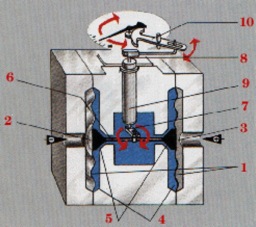

3.5.1 Fonctionnement

Une capsule montée dans un boîtier étanche résistant à la pression, est soumise, de l'intérieur et de l'extérieur, à une pression. La différence de pression entre les deux parties provoque un mouvement de la capsule. Ce déplacement proportionnel à la différence de pression mesurée est transmis, par l'intermédiaire du mouvement à l'aiguille sur le cadran en tant que valeur de pression différentielle. Les deux pressions individuelles ne sont pas affichées. 1. Organe moteur, la membrane2. Chambre de mesure (-)

3. Chambre de mesure (+)

4. Chambre de mesure

5. Soupape double

6. Biellette

7. Levier de transmission

8. Axe d'entraînement

9. Tube de torsion

10. Mouvement

3.6 Les procédés de conversion

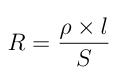

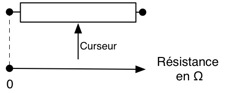

3.6.1 Conversion par variation de résistance

Rappel de physique : La résistance d'un conducteur s'écrit ; |

(7) |

- R : la résistance en ;

- : la résistivité du conducteur en m ;

- l : la longueur du conducteur en m ;

- S : la section du conducteur en m2.

- Soit à l'intérieur d'une jupe cylindrique pour constituer un potentiomètre rotatif.

- Soit fixé sur un support plat pour réaliser un capteur de déplacement rectiligne.

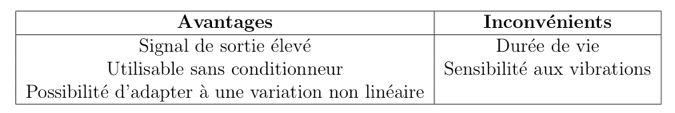

3.6.2 Conversion par variation de capacité

Rappel de physique : Un condensateur est composé de deux conducteurs séparés par un isolant. La capacité d'un condensateur s'écrit : |

(8) |

- _0 : permittivité du vide = 8,85 10-12 ;

- : permittivité relative de l'isolant ;

- S : surface en regard en m2 ;

- e : épaisseur de l'isolant en m.

Condensateur

Figure condensateur

Cellule de mesure d'un capteur de pression capacitif

Figure cellule

Capteur de pression différentielle - Vue en coupe

Figure capint

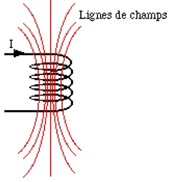

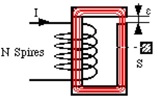

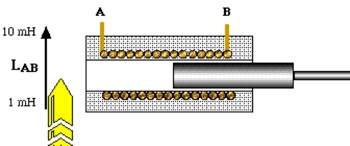

3.6.3 Conversion par variation d'inductance

Rappel de physique : Un bobinage de fils conducteurs, parcouru par un courant électrique, crée un champs magnétique B. On peut canaliser les lignes de champs en ajoutant un circuit magnétique (figure lignes). Dans ce dernier cas, on peut écrire : |

(9) |

- N : nombre de spire ;

- I : courant en A ;

- R : reluctance du circuit magnétique en H-1 ;

- : flux traversant les spires en Wb.

Lignes de champs magnétique

Figure lignes

Capteur inductif

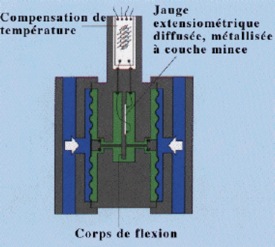

3.6.4 Jauges d'extensiométrie

Des jauges de contraintes sont collées sur le corps d'épreuve. Elles sont montées sur un pont de Wheatstone, par deux, ce qui permet une compensation des grandeurs d'influences.

Capteur de pression avec jauge extensiométrique

Figure jauge

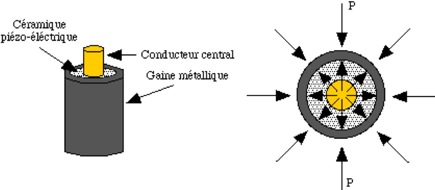

3.6.5 Conversion par effet piézo-électrique

Les structures piézo-électriques utilisées comme corps d'épreuve assurent directement la transformation de la contrainte, produite par l'application d'une force F, en un charge électrique Q. Des structures piézo-électriques tubulaires ont été développées sous forme de câble coaxial blindé. Elles permettent la mesure de faibles variations de pressions en milieu haute pression ou pour le contrôle de trafic (figure piezo).

Capteur pièzo-électrique

Figure piezo

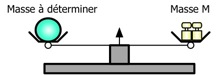

4 Les capteurs à balance de forces ou équilibre de forces

4.1 Présentation

Dans les capteurs de pression à équilibre de force, comme dans une balance, le système contrebalance les effets des forces de pression pour rester dans une position d'équilibre (figure balance). L'intensité de la réaction du système est proportionnelle aux effets des forces de pression. Dans le cas de la balance, la masse M à l'équilibre est égal à la masse à déterminer. On peut schématiser le fonctionnement des balances à équilibre de force par le schéma blocs suivant. Le capteur, ainsi que le système peuvent ne pas être linéaire. En effet, à l'équilibre la position est identique quelle que soit la valeur des forces de pression (l'erreur étant négligeable). On peut donc écrire : M = F/A.

Capteur à balance de forces

Figure balance

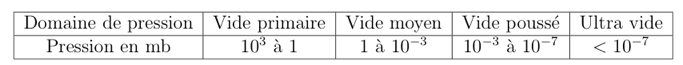

5 Mesure de la pression du vide

5.1 Présentation

On désigne sous le terme de jauges à vide, les capteurs destinés à la mesure de la pression d'un gaz lorsque celle-ci est inférieure à la pression atmosphérique. Dans le domaine des basses et très basses pressions la grandeur intéressante est la densité de molécules dans le gaz considéré comme homogène et non plus la pression exercée par le gaz.5.2 Différents domaines du vide

On définie plusieurs domaines de vide :Tableau vide

5.3 Les différents type de jauges à vide

On peut classer les jauges à vide en trois groupes principaux :- Les jauges à effet mécanique,

- Les jauges à effet thermique,

- Les jauges utilisant une caractéristique électrique du gaz.

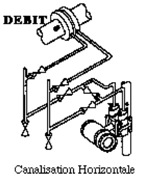

6 Transmetteurs de pression différentielle

6.1 Fonction

Le transmetteur de pression peut fournir différents types d'information :- Une pression relative ;

- Une pression absolue ;

- Une pression différentielle image d'un débit ou d'un niveau.

6.2 Canalisations

Lorsqu'elles sont connues, les propriétés corrosives du produit à mesurer doivent être prises en compte lors du choix du matériau de composition des canalisations. La dégradation de canalisations incompatibles avec le produit qui y circule risque de perturber le procédé et de provoquer des blessures graves au personnel. Vérifier que les sections humides du réseau de canalisations sont pleines.6.3 Surcharge

Lors de la mise sous pression, éviter les surcharges et en particulier les coups de bélier. Le dépassement de cette pression est susceptible d'endommager le transmetteur et de provoquer des blessures graves au personnel. La plaque d'identification indique la pression maximale admissible.6.4 Montages

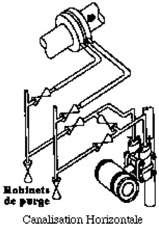

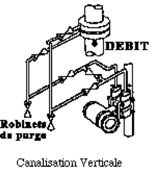

6.4.1 Mesures de débits de liquides

- Monter le transmetteur à coté ou au dessous des prises d'impulsion.

- Toutes les canalisations horizontales doivent présenter une pente descendante.

- Le transmetteur doit être entièrement purgé d'air afin d'éviter les erreurs de mesure.

- Tous les robinets d'isolement des raccords de pression, doivent être dans une position proche de l'horizontale.

- Effectuer les branchements de pression sur le coté de la bride dans le débit horizontal.

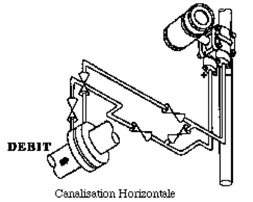

6.4.2 Mesures de débits de gaz

- Monter le transmetteur à coté ou au dessus des prises d'impulsion.

- Toutes les canalisation horizontales doivent présenter une pente montante.

- Effectuer les branchements de pression sur le coté de la bride dans le débit horizontal.

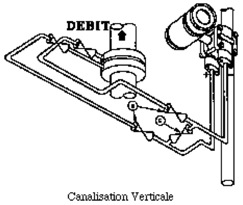

6.4.3 Mesures de débits de vapeurs

- Monter le transmetteur au dessous des prises d'impulsion.

- Toutes les canalisations horizontales doivent présenter une pente descendante.

- Le transmetteur doit être entièrement purgé d'air afin d'éviter les erreurs de mesure.

- Tous les robinets d'isolement des raccords de pression doivent être dans une position proche de la verticale.

- Ne pas purger les prises d'impulsion à travers le transmetteur.

- Rincer les canalisations après avoir fermé les robinets supérieurs.

- Remplir les canalisations d'eau avant de reprendre les mesures.